Haben Sie gewusst, dass man Rüstzeiten in der Produktion auch mit einfachen Lösungen optimieren kann? Ohne ausreichende Vorbereitung gibt es keinen Erfolg. Rüstzeit ist in der Fertigung nötig, um eine Maschine für neue Aufträge vorzubereiten. Jedoch belasten zu lange Rüstzeiten das Budget und bremsen die Produktivität.

Bleiben Sie dran, denn wir lüften das Geheimnis zur erfolgreichen Rüstzeitoptimierung im Unternehmen. Mit den praxiserprobten Strategien von Future Factory werden Sie deutlich mehr aus Ihrer Produktionsanalage holen.

Die Japaner haben es erfunden: Mit diesen Tricks behalten Sie Rüstzeiten im Griff

Bei uns in Future Factory dreht sich alles um Flexibilität, Effektivität und Prozessoptimierung. Lean-Methoden sind genau unser Ding und die optimale Nutzung von Rüstzeit in der Fertigung ist ein wesentlicher Teil davon. In diesem Sinne ist das Ziel von Lean Management, Nebenzeiten zu reduzieren und die Durchlaufzeit insgesamt zu optimieren.

Eine hohe Maschinenauslastung durch kurze Rüstzeiten ist das Ziel. Das heißt, Maschinen müssen so schnell und flexibel wie möglich auf verschiedene Produkte und Chargen umgestellt werden können.

Rüstzeitoptimierung ist ein kontinuierlicher Verbesserungsprozess (KVP). Zusammen mit Wartezeiten, Instandhaltungszeiten und unproduktiven Nebenzeiten gehören Rüstzeiten zu den sogenannten Nebenzeiten in der Produktion.

Die folgenden prozessorientierten Managementansätze werden Ihnen helfen, die Abläufe in der Fertigung auf die Überholspur zu bringen. Diese Methoden der Rüstzeitoptimierung bringen messbare Ergebnisse:

- SMED-Methode

- EKUV-Analyse

- 5S Methoden

- Kaizen-Methode

- Lean Management

Viele Ansätze zur Optimierung von Rüstzeiten, wie z.B. SMED, stammen aus der japanischen Ingenieurskunst.

SMED steht kurz für “Single Minute Exchange of Die.” Dieser Ansatz ist mit schnellem Umrüsten verbunden, d. h. unter 10 Minuten. Das führt zur Senkung der Stillstandzeiten, wie z. B. beim Werkzeugwechsel. Dies verbessert die Produktivität der Maschinen und ermöglicht die Fertigung von kleineren Losgrößen.

SMED (Single Minute Exchange of Die) bietet vielfältige Ansätze zur Reduzierung der Rüstzeit, wobei die Parallelisierung von Prozessen eine zentrale Rolle spielt. Durch die Aufteilung in interne und externe Schritte und deren gleichzeitige Durchführung können wir die Gesamtdauer des Rüstvorgangs erheblich verkürzen.

Unser Tipp: Setzen Sie interne und externe Rüstzeiten clever ein.

Die SMED-Methode trennt grob zwischen internen Rüstvorgängen und externen Rüstvorgängen. Interne Rüstzeiten sind mit Vorgängen bei stillstehenden Maschinen verbunden. Für die interne Umrüstung müssen Sie die Maschine kurz stoppen. Zu den internen Vorgängen gehören das Ab- und Einrüsten sowie das Justieren der Maschinen und Werkzeuge. Dazu zählen Tätigkeiten wie Werkzeug wechseln, Werkstücke einfahren und Prozessparameter einstellen.

Rüsten, wie z. B. der Abtransport von alten Werkzeugen, kann dagegen auch bei laufenden Maschinen stattfinden. Zu den externen Tätigkeiten gehören zum Beispiel die Vor- und Nachbereitung von Rüstvorgängen.

SMED als Methode bietet folgende Strategien:

- Trennung zwischen internem und externem Rüsten

- Umwandlung interner in externe Rüstvorgänge

- Effizienter Umgang mit Losgrößen

EKUV ist kurz für Eliminieren, Kombinieren, Umstellen, Vereinfachen. Diese Methode ist gut für die Parallelisierung von Abläufen geeignet. Das Wort Kaizen ist aus den japanischen Begriffen für Wandel und Verbesserung zusammengesetzt. Die Kaizen-Methode kommt zum Einsatz im Rahmen von Veränderungsprozessen im Unternehmen.

Die 5S Methode besteht aus fünf Schritten: Seiri (Sortieren), Seiton (Ordnen), Seiso (Säubern), Seiketsu (Standardisieren) und Shitsuke (Erhalten). Dieser Ansatz führt zur besseren Übersicht und mehr Effizienz. Mit diesen Lean Management Methoden gehören Stehzeiten in Ihrer Produktionsanlage der Vergangenheit an.

Schnellwechsel oder Perfektion: warum nicht beides?

Rüstzeit ist ein wesentlicher Teil der Durchlaufzeit. Während des Umrüstens wird die Anlage für neue Aufgaben vorbereitet. Bei einem Rüstvorgang kommen viele verschiedene Tätigkeiten zusammen, wie zum Beispiel das Austauschen von Werkzeugen, die Anpassung der Einstellungen der Maschine und die Durchführung von Testläufen.

Rüstzeiten minimieren bedeutet, entweder die notwendige Zeit fürs Umrüsten insgesamt zu reduzieren oder die Anzahl der Rüstvorgänge zu verringern. So ermöglicht die kürzere Rüstzeit längere Laufzeiten der Anlage und mehr Effizienz bei der Fertigung.

Rüstzeitoptimierung dagegen ist die Anpassung der für die Fertigung notwendigen Zeit. Denken Sie daran: es geht nicht nur um die bloße Reduzierung der Rüstzeit, sondern auch um Qualität und Wertschöpfung. Stillstandzeiten sind häufig notwendig, vor allem beim Produktwechsel oder wenn Ihre Kunden spezielle Anforderungen haben.

Unser Tipp: Finden Sie den Mittelweg zwischen Rüstzeitoptimierung und Rüstzeitensenkung. Manchmal ist es besser, etwas länger zu rüsten, statt die Qualität der Produkte zu riskieren.

Wie kann man Rüstzeiten optimieren?

Die Vorbereitung einer Maschine für einen neuen Auftrag erfordert nicht nur technische Arbeit. Das benötigt auch viel strategische Vorbereitung und genaue Zeitplanung. Gezielte strategische Maßnahmen werden Ihnen helfen, Rüstzeiten optimal einzusetzen. Zu diesen Schritten zählen:

- technische Maßnahmen

- organisatorische Maßnahmen

- personalbezogene Maßnahmen

Diese technischen Maßnahmen führen Sie schneller ans Ziel

Machen Sie zukunftsweisende Produktionstechnik und IT-Lösungen zu Ihren Verbündeten. Mit diesen Methoden minimieren Sie Rüstzeit erheblich:

- Automatisierung der Rüstvorgänge

- Einsatz von Mehrfachwerkzeugen

- Einrichtung von Schnellwechselkupplungen

- Integrierte Spanntechnik

- Werkzeugüberwachung

- Einsatz von intelligenten Softwarelösungen

Durch die Automatisierung von Rüstprozessen können wir die Zeit, die für das Umrüsten von Anlagen benötigt wird, erheblich verkürzen. Der Einsatz von Schnellwechselsystemen, Mehrfachwerkzeugen und integrierter Spanntechnik ermöglicht eine automatisierte Durchführung zahlreicher Schritte im Rüstprozess. Diese automatisierten Abläufe bieten die Möglichkeit, Werkzeuge und Vorrichtungen schnell und präzise zu wechseln.

Die Automatisierung von Rüstvorgängen bietet zahlreiche Vorteile für die Produktion. Durch die Automatisierung einzelner Schritte und die Optimierung der gesamten Prozesse kann die Zeit, die für das Umrüsten von Maschinen benötigt wird, drastisch reduziert werden. Dies führt zu einer höheren Flexibilität in der Produktion und ermöglicht es, schneller auf Kundenwünsche zu reagieren.

Nutzen Sie Schnellwechselsysteme, wo immer möglich. Schnellwechselvorrichtungen helfen Ihnen, Werkzeuge, Vorrichtungen und Anbaugeräte schneller auszutauschen. Rüsten Sie Werkzeuge und Vorrichtungen außerhalb der Maschine vor. Halten Sie vorgerüstete Werkzeuge bereit für den Einsatz.

Unser Tipp: Sagen Sie mit vorausschauender Wartung den Stillständen in Ihrer Anlage den Kampf an. Mit den Future Factory ERP-Lösungen verlieren Sie nie den Überblick über bevorstehende Gerätewartungen.

Mit gezielten organisatorischen Maßnahmen zu optimalen Rüstzeiten

Strategische Planung und Management sind oft der Schlüssel zum optimalen Umgang mit Zeit in der Produktion.

Aus der Praxis

Vor allem die Flexibilität bei den Herstellungsverfahren spielt dabei eine zentrale Rolle. Folgende Arbeitsschritte werden Ihnen helfen, die Rüstzeit effizienter zu nutzen:

- Standardisierung der Rüstvorgänge

- Anzahl und Dauer der Rüstvorgänge bestimmen

- Planung der Auftragsreihenfolge

- Serienfertigung/ Parallelisierung der Produktionsabläufe

- Erhöhung der Losgrößen

- Rechtzeitige Bereitstellung von Materialien (Just-In-Time)

- Bessere Anordnung von Werkzeugen

Unser Tipp: Gruppieren Sie Produkte mit ähnlichen Eigenschaften und fertigen Sie diese hintereinander.

Dank der durchdachten Anordnung der Materialien und Werkzeuge lässt sich auch Zeit sparen. Ein aufgeräumter Arbeitsplatz macht die Vorgänge wesentlich schneller und einfacher. So behalten Sie einen besseren Überblick über Ihre Materialien und Werkzeuge.

Schaffen Sie eine Kultur des Lernens und der Mitgestaltung

Das Knowhow Ihrer Mitarbeiter in Sachen Rüstzeitoptimierung zahlt sich langfristig aus.

Lassen Sie Ihre Mitarbeiter bei der Optimierung von Fertigungsprozessen mitwirken. Schulungen zum Thema Rüstprozesse oder die Einführung in neue Softwaresysteme und Planungstools werden zur Verbesserung der Produktionsabläufe führen. Diese Workshops sollen zielgruppengerecht sein. So können Sie Schulungen der Produktionsleiter, Ingenieure oder der Mitarbeiter in der Fertigung gezielt einsetzen.

Durch gezielte Schulungen und Seminare werden Sie die Rüstkompetenzen Ihres Teams verbessern. ERP-Systeme ermöglichen die Standardisierung von Umrüstprozessen. Erstellen Sie klare und standardisierte Arbeitsanweisungen für die Rüstarbeit. Definieren Sie die einzelnen Schritte eines Rüstvorgangs.

Unser Tipp: Durch gezielte Schulung machen Sie klar, wie wichtig die Rüstzeitreduzierung ist und warum.

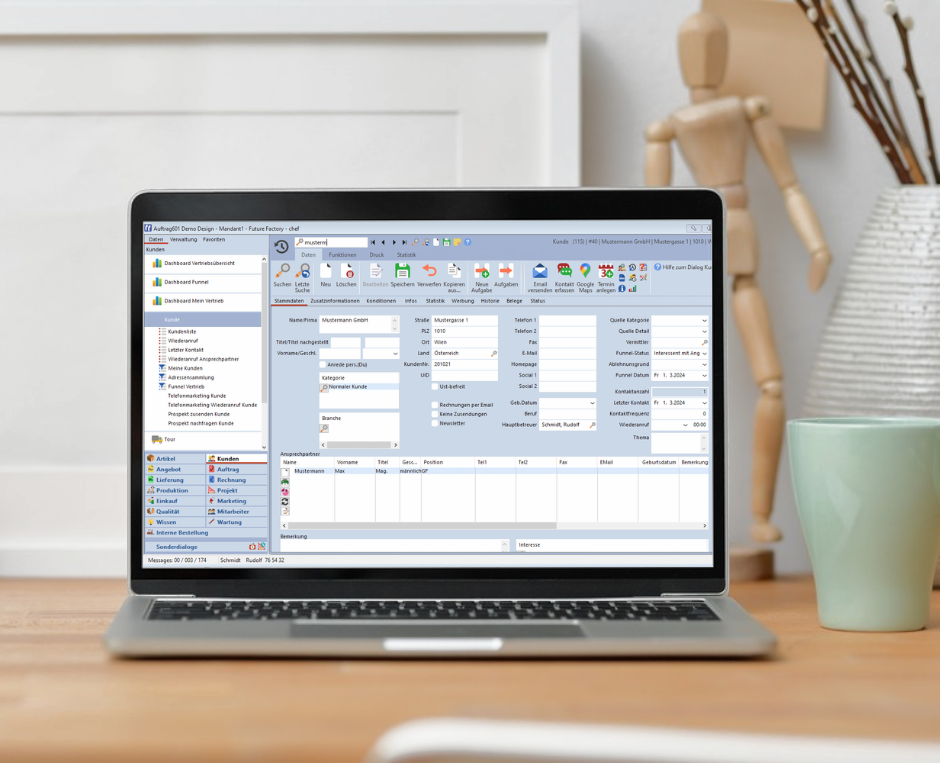

Smarte Software für den smarten Einsatz von Rüstvorgängen

Schluss mit der Verschwendung wertvoller Zeitressourcen! Mit Hilfe von spezialisierter Software werden Sie Rüstzeiten in der Fertigung erheblich reduzieren.

Um Rüstzeiten zu minimieren, ist eine möglichst enge Integration von IT-Lösungen unerlässlich. MES und ERP-Systeme bieten eine umfassende Plattform zur Erfassung, Analyse und Verwaltung von Produktionsdaten. Durch die teilautomatisierte Erfassung von Maschinendaten und die Berechnung von Rüstzeiten können Unternehmen ihre Produktionsprozesse kontinuierlich verbessern und optimieren.

Dabei werden Maschinendaten Erfassung Systeme (MES) und Enterprise Ressource Planning Systeme (ERP) hilfreich sein. Diese technischen Lösungen ermöglichen die Planung und Überwachung verschiedener Abläufe in der Produktion.

- Rüstzeiterfassung

- Rüstzeitenberechnung

- Datenanalyse

- Automatisierte Auftragsabwicklung

- Zentralle Verwaltung der Ressourcen für die Produktion

- Zentralle Verwaltung von Dokumentationen

- Parallelisierung von Prozessen

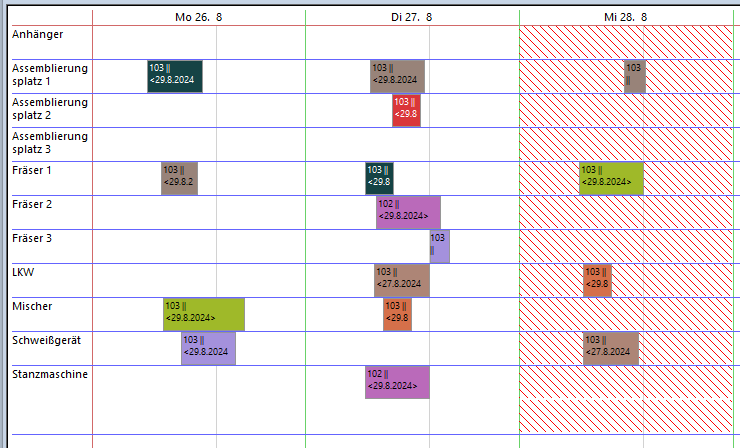

Entwickeln Sie präzise Einsatzpläne für Ihre Anlagen und Maschinen.

Unsere Lösungen sorgen für die zuverlässige Planung von Rüst- und Wartungsarbeiten an Anlagen in der Produktion. Sichern Sie den reibungslosen Ablauf Ihrer Rüstvorgänge. Das alles ist mit der Future Factory Business Software möglich:

- Anpassung der Rüstvorgänge an die Produktionspläne

- Planung unter Berücksichtigung von Kapazitäten und Auslastung

- Personalplanung für Rüstarbeiten

- Verwaltung von Rüstwerkzeugen

- Erfassung von Rüstzeiten

- Überwachung relevanter Kennzahlen

Unser Tipp: Teilen Sie Rüstvorgänge in Zeiten geringer Auslastung. Auf diese Weise werden Stillstandzeiten reduziert und Engpässe vermieden.

Analysieren Sie die Daten in Ihrem ERP-System, um Zeitfresser in der Produktion zu identifizieren. So finden Sie heraus, welche Nebenzeiten die Hauptursachen für Verschwendung sind.

Unser Tipp: Die Analyse der im ERP-System verfügbaren Daten ermöglicht die effektive Planung von Rüstzeiten. So läuft Ihre Anlage schnell und effizient.

Legen wir die Zahlen auf den Tisch

Lassen Sie die Zahlen für sich sprechen. Durch die gründliche Analyse Ihrer Rüstvorgänge verbessern Sie zentrale Prozesse im Unternehmen.

Unsere Software zeigt Ihnen alle wichtigen Daten und Zahlen zu Ihren Rüstvorgängen. Analysieren Sie die Daten in Ihrem ERP-System, um Zeitfresser in der Produktion zu identifizieren. So finden Sie heraus, welche Nebenzeiten die Hauptursachen für Verschwendung sind.

ERP-Software unterstützt Sie bei der Messung und Analyse der wichtigsten Kennzahlen rund um Rüstvorgänge. Zu diesen Produktionskennzahlen gehören zum Beispiel die Anzahl der Rüstvorgänge, die durchschnittliche Rüstzeit, die Rüstzeit pro Auftrag, die Maschinenauslastung, die Rüsthäufigkeit pro Maschine und die Rüstkosten.

Die ERP-Software von Future Factory minimiert Rüstzeiten und maximiert Gewinne

Finden Sie das passende Modul für Ihren Produktionsbetrieb:

- Modul Produktion: für die reibungslose Besorgung von Materialien

- Modul Geräte: für die effiziente Planung von Rüstvorgängen

- Modul Projektzeiterfassung: für die Maximierung von Produktivzeiten

- Modul Chargenverwaltung: für die Nachverfolgung von Chargen- und Seriennummern

Mit Future Factory als Partner an Ihrer Seite verabschieden Sie sich von Zeitverschwendung in der Fertigung!

Die Umwandlung interner Rüstvorgänge bedeutet eine tiefgreifende Veränderung von Arbeitsabläufen und Prozessen und stellt technische Herausforderungen dar. Eine genaue zeitliche und räumliche Koordination ist ebenso essentiell wie die Standardisierung von Abläufen und Werkzeugen. Technische Einstellungen und organisatorische Abläufe müssen angepasst werden. Der Einsatz von IT-Lösungen ist oft notwendig, um diese Umwandlung erfolgreich zu gestalten.

Um Rüst- und Nebenzeiten smart zu nutzen, kann man innovative Technologien wie Werkzeugvoreinstellgeräte, Maschinensimulationen und Schnellwechselsysteme einsetzen, die es ermöglichen, Werkzeuge präzise und schnell vorzubereiten und Maschinenausfallzeiten zu minimieren.

Durch die Optimierung von Rüstzeiten können Unternehmen signifikante Kosten einsparen. Weniger Stillstandszeiten von Maschinen und Anlagen führen zu einer höheren Anlagenauslastung und damit zu geringeren Kosten pro produziertem Stück. Eine effizientere Nutzung von Ressourcen wie Maschinen und Arbeitszeit trägt ebenfalls zur Kostenreduzierung bei.

Die Reduzierung von Arbeitszeit und Durchlaufzeiten ist ein Schlüssel zur Kostenoptimierung. Durch eine effiziente Gestaltung der Arbeitsabläufe und die Minimierung von Wartezeiten können wir Kosten für Personal, Lagerhaltung und Transport reduzieren. Möglich wird dies durch Maßnahmen wie die Zusammenfassung von Aufträgen und die Verbesserung der Prozesse.

Praxisbewährte Lösungen für kürzere Rüstzeiten. Unsere ERP-Software ermöglicht es Ihnen, Ihre Prozesse zu standardisieren und zu automatisieren. So reduzieren Sie Ihre Rüstzeiten deutlich und steigern Ihre Effizienz. Durch eine smarte Planung und Steuerung Ihrer Prozesse erzielen Sie eine höhere Produktivität bei möglichst geringem Ressourceneinsatz. Profitieren Sie von unserer langjährigen Erfahrung und halten Sie Ihre Produktion am Laufen.

Alles, was Sie über SMED wissen müssen!

Effiziente Werkzeugwechsel beim Stanzen und Umformen

Produktionseffizienz ja, aber wie?

SMED-Methode: Shigeo Shingos Revolution für effizientes Rüsten in der Produktion

Rüstzeit In Produktion Und Intralogistik

Shingo, S. (2019). A revolution in manufacturing: the SMED system. Routledge.

Rüstzeiten und die SMED-Methode

Die SMED Methode zur Rüstzeitoptimierung

TOP5 Lean Methoden praktisch und einfach erklärt

Durchlaufzeiten optimieren – Wie geht das? – REFA

Rüstzeitreduzierung bei einem Hersteller von Mineralplatten – REFA

Zeitaufnahmen nach REFA und Lean einfach durchführen

Arbeitszeit Definition – Was ist das? | REFA Consulting

REFA Methodensammlung Industrial Engineering

Nebenzeiten produktiv nutzen – mav – Industrie DE Nebenzeiten produktiv nutzen – mav – Industrie.de